اسپایک کربن یکی از پیشرفتهترین مواد کامپوزیتی است که در سالهای اخیر به دلیل ویژگیهای منحصربهفرد خود، توجه طراحان داخلی، معماران و صنعتگران را به خود جلب کرده است. این ماده که از ترکیب فیبر کربن با ساختارهای اسپایکدار ساخته میشود، ترکیبی از استحکام بالا، سبکی و زیبایی ظاهری را ارائه میدهد. در این مقاله به بررسی جامع اسپایک کربن میپردازیم، از جمله تاریخچه، ویژگیها، روشهای تولید و کاربردهای متنوع آن در صنایع مختلف.

تاریخچه و تکامل اسپایک کربن

اسپایک کربن ریشه در فناوریهای پیشرفته کامپوزیت دارد که ابتدا در صنایع هوافضا و خودروسازی توسعه یافت. در دهه ۱۹۸۰، با پیشرفت فیبر کربن، مهندسان به دنبال راههایی برای افزایش کارایی و زیباییشناسی این ماده بودند. ساختار اسپایکدار، که شبیه به میخهای سهبعدی است، برای افزایش سطح تماس و بهبود عایقبندی حرارتی و صوتی ابداع شد. در ایران، از اوایل دهه ۱۳۹۰، شرکتهای دانشبنیان شروع به تولید محلی این محصول کردند تا وابستگی به واردات کاهش یابد.

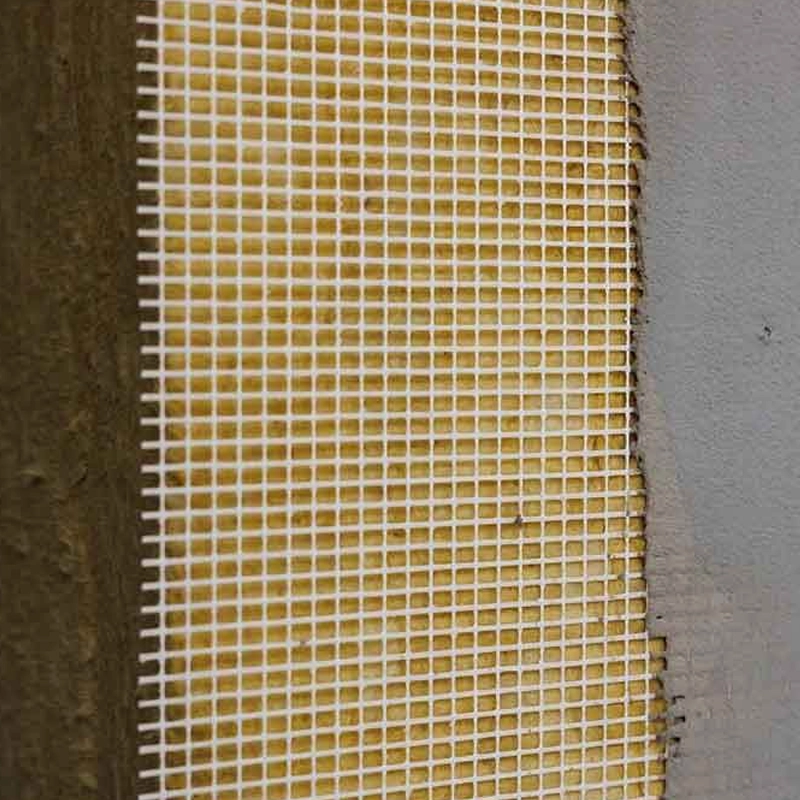

تولید اسپایک کربن فرآیندی پیچیده است که شامل لایهگذاری فیبر کربن، رزین اپوکسی و قالبگیری تحت فشار بالا میشود. این روش نه تنها دوام محصول را افزایش میدهد، بلکه امکان تولید در اشکال متنوع را فراهم میکند. امروزه، اسپایک کربن در ضخامتهای ۳ تا ۱۰ میلیمتر و رنگهای متنوع از مشکی مات تا نقرهای براق عرضه میشود.

ویژگیهای فنی اسپایک کربن

یکی از برجستهترین ویژگیهای اسپایک کربن، نسبت استحکام به وزن فوقالعاده آن است. این ماده تا ۵ برابر سبکتر از فولاد است، اما مقاومت کششی آن بیش از ۳۵۰۰ مگاپاسکال است. همچنین، خاصیت ضدآب و مقاوم در برابر UV آن، عمر مفید را به بیش از ۵۰ سال میرساند. ساختار اسپایکدار با ارتفاع ۵ تا ۲۰ میلیمتر، جریان هوا را بهبود میبخشد و از تجمع گرد و غبار جلوگیری میکند.

از نظر زیستمحیطی، اسپایک کربن قابل بازیافت است و در تولید آن از مواد غیرسمی استفاده میشود. تستهای آزمایشگاهی نشان میدهد که این ماده عایق صوتی تا ۴۰ دسیبل و عایق حرارتی تا R-۵ را فراهم میکند. در مقایسه با مواد سنتی مانند MDF یا PVC، اسپایک کربن هزینه نگهداری کمتری دارد و نیاز به رنگآمیزی مجدد را حذف میکند.

مزایای استفاده از اسپایک کربن در پروژهها

استفاده از اسپایک کربن مزایای متعددی دارد. اول، زیباییشناسی مدرن آن با الگوهای سهبعدی، فضاها را پویا میکند. در پروژههای تجاری، این ماده نور را به طور یکنواخت بازتاب میدهد و حس لوکس بودن ایجاد میکند. دوم، نصب آسان آن با چسبهای صنعتی یا سیستمهای کلیپس، زمان اجرا را تا ۵۰ درصد کاهش میدهد.

در برابر آتش، اسپایک کربن کلاس A1 را کسب کرده و دود کمی تولید میکند. این ویژگی آن را برای اماکن عمومی ایمن میسازد. همچنین، قابلیت سفارشیسازی بالا اجازه میدهد تا لوگوها یا طرحهای خاص روی سطح حک شود. اقتصاداً، بازگشت سرمایه از طریق صرفهجویی انرژی سریع است؛ مثلاً در دیوارهای خارجی، کاهش مصرف گرمایش تا ۳۰ درصد مشاهده شده.

روشهای نصب و نگهداری اسپایک کربن

نصب اسپایک کربن ساده است. ابتدا سطح زیرکار صاف میشود، سپس با پرایمر آمادهسازی. پنلها با فاصله ۲ میلیمتر نصب میشوند تا انبساط حرارتی جبران شود. ابزار مورد نیاز شامل دریل، تراز لیزری و اره دیسکی است. برای فضاهای بزرگ، سیستمهای ماژولار توصیه میشود.

نگهداری آن کم است: گردگیری با جاروبرقی نرم یا دستمال میکروفیبر کافی است. از مواد شیمیایی قوی اجتناب کنید تا رزین آسیب نبیند. در صورت آسیب، تعمیر موضعی با پچ کربن امکانپذیر است. استانداردهای نصب بر اساس ISO 9001 تدوین شده و توسط مهندسان گواهی میشود.

کاربرد اسپایک کربن در صنایع مختلف

کاربرد اسپایک کربن بسیار گسترده است. در دکوراسیون داخلی، برای پوشش دیوارها، سقفها و پارتیشنها استفاده میشود. در رستورانها و هتلها، الگوهای اسپایک نورپردازی LED را برجسته میکند. در صنعت خودرو، به عنوان پنلهای داخلی کابین، وزن را کاهش میدهد و ایمنی را افزایش.

در معماری خارجی، اسپایک کربن برای نما ایدهآل است؛ مقاوم در برابر باد و باران. پروژههای معروف مانند برجهای مدرن دبی از این ماده بهره بردهاند. در استودیوهای ضبط صدا، عایق صوتی آن بینظیر است. همچنین، در مبلمان، میزها و صندلیهای اسپایک کربن ترکیبی از راحتی و دوام ارائه میدهند.

در پزشکی، برای تجهیزات اتاق عمل به دلیل ضدباکتری بودن استفاده میشود. در ورزش، کفشهای دوومیدانی با sole اسپایک کربن رکوردهای سرعت را شکستهاند. کشاورزی مدرن از آن برای گلخانههای عایقدار بهره میبرد. خلاقیت طراحان ایرانی در استفاده از آن برای مساجد و اماکن تاریخی، حفظ میراث را با مدرنیته ترکیب کرده.

چالشها و راهحلهای اسپایک کربن

چالش اصلی، هزینه اولیه بالاست که با تولید انبوه کاهش یافته. حساسیت به خراش با پوشش نانو حل شده. در اقلیمهای سرد، انعطافپذیری رزین بهبود یافته. آموزش نیروی کار کلیدی است؛ دورههای آنلاین رایگان موجودند.

تحقیقات دانشگاهی در ایران بر بهبود خواص مکانیکی تمرکز دارد. همکاری با شرکتهای خارجی، استانداردهای جهانی را تضمین میکند.

آینده اسپایک کربن در ایران

با رشد صنعت ساختمان، تقاضا برای اسپایک کربن افزایش یافته. دولت با مشوقهای صادراتی، تولید را تقویت میکند. پیشبینی میشود تا ۱۴۰۵، سهم بازار داخلی به ۳۰ درصد برسد. نوآوریهایی مانند اسپایک کربن هوشمند با سنسورهای IoT در راه است.

در بخش فروش اسپایک کربن، بازار رقابتی است. نمایندگیهای معتبر ضمانت کیفیت ارائه میدهند. تخفیفهای حجمی برای پروژههای بزرگ وجود دارد. پلتفرمهای آنلاین تحویل سریع فراهم میکنند. انتخاب فروشنده بر اساس گواهینامهها ضروری است.

خدمات پس از فروش شامل مشاوره نصب است. روند فروش: استعلام، نمونهبرداری، قرارداد و تحویل. در نمایشگاههای ساختمانی، دموهای زنده بازدیدکنندگان را جذب میکند.

راهنمای خرید اسپایک کربن

برای خرید اسپایک کربن، ابتدا نیازسنجی کنید: مساحت، کاربرد و بودجه. suppliers معتبر را بررسی کنید. نمونه فیزیکی درخواست دهید. قرارداد شامل جزئیات فنی باشد. حملونقل ایمن با بستهبندی ضدضربه.

قیمتها بر اساس حجم و سفارشیسازی متغیر است. پرداخت اقساطی برای مشتریان عمده. گارانتی ۱۰ ساله استاندارد است. نظرات مشتریان قبلی راهنما هستند. در خرید آنلاین، تصاویر ۳۶۰ درجه کمککننده است.

پس از خرید، آموزش نصب دریافت کنید. بازرسی کیفیت قبل از پرداخت نهایی. جایگزینی معیوب رایگان است.

مطالعات موردی موفق

در پروژه هتل اسپیناس تهران، اسپایک کربن لابی را تحول داد: کاهش اکو و افزایش زیبایی. در استادیوم آزادی، نماهای خارجی بادبانی با آن ساخته شد. کارخانههای صنعتی از آن برای عایق ماشینآلات استفاده کردند، بهرهوری ۲۵ درصد افزایش یافت.

در منزل مسکونی لوکس شمال شهر، دیوارهای اسپایک کربن اتاق خواب آرامش آورد. این موارد اثبات کارایی عملی است.

نکات ایمنی و زیستمحیطی

اسپایک کربن غیرسمی است، اما در برش، ماسک استفاده شود. دفع ضایعات بازیافتی است. گواهی LEED برای پروژههای سبز موجود. کاهش کربن فوتیپرینت تولید را تأیید میکند.

نتیجهگیری

اسپایک کربن انقلابی در مواد دکوراتیو است. با ویژگیهای برتر، کاربردهای متنوع و آینده روشن، انتخاب ایدئال برای پروژههای مدرن محسوب میشود. سرمایهگذاری در آن، دوام و زیبایی پایدار تضمین میکند.

- ۰ ۰

- ۰ نظر